Распространенные ошибки при укладке блоков

Эта информация направлена в первую очередь новичкам, чтобы акцентировать их внимание во избежание опасных ситуаций

| Ошибки | Что делать для их предотвращения |

| Некачественная организация песчаной подушки | Уплотнение бетонной подушки необходимо выполнять тщательно, послойно, используя речной песок и смачивая его |

| Образование пустот и отверстий, не предусмотренных проектом | Подобные бреши ведут к разрушению изделия. Поэтому эти щели заполняют бетоном или кирпичом, не нарушая целостность блока, а сверху нанести раствор. Но прежде всего нужно строго следовать инструкциям по возведению сооружений |

| Превышение угла по горизонтали более чем на 2°, а по вертикали – на 3° | Это необходимо контролировать в течение всей работы специальными маячками, шнурами и уровнями |

| Сооружение фундамента без учета будущих коммунальных сетей | Этот вопрос решается на стадии закупки специальных для этого блоков |

Некоторые рекомендации по укладке ФБС

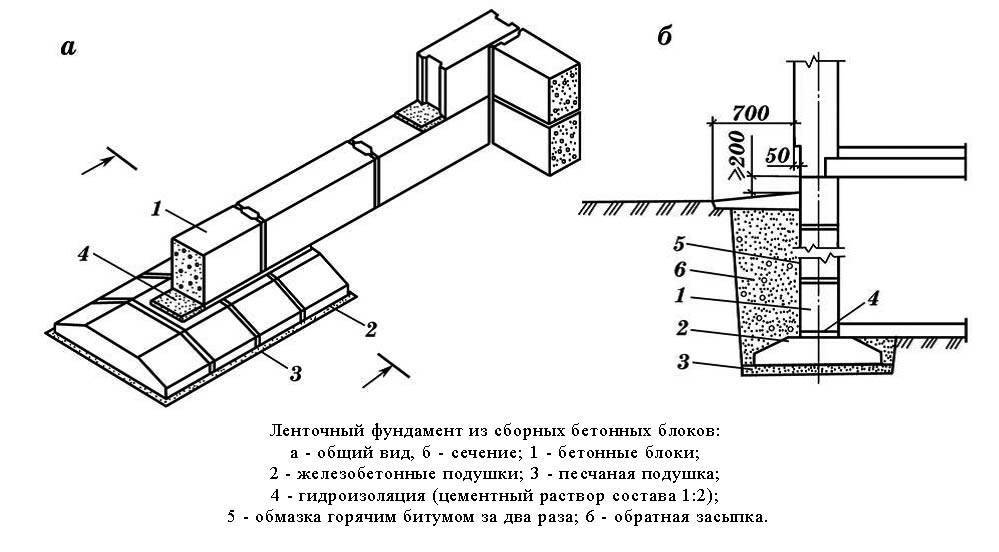

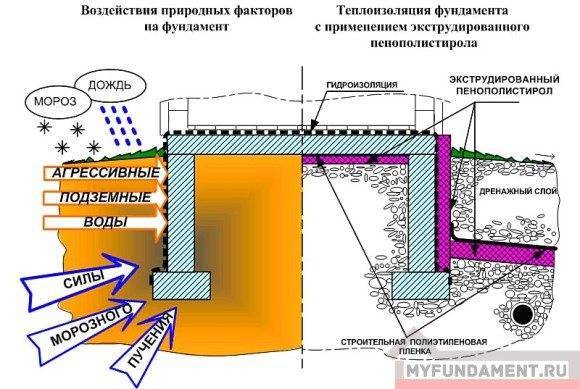

Не следует пренебрегать гидроизоляцией, которая будет предохранять бетон от разрушения под действием попадающей влаги. Для этой защиты используется рубероидное покрытие или тщательное битумное промазывание основания со всех сторон. Для утепления выбирается экструдированный пенополистирол или пенопласт, которые наклеивают снаружи и внутри.

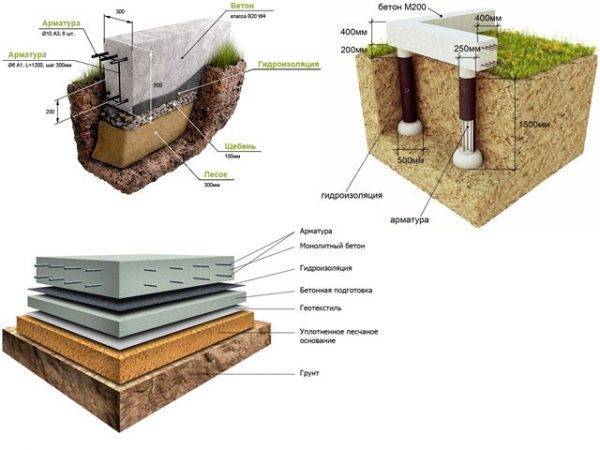

Вышерассмотренная технология применяется чаще всего для мелкозаглубленного фундамента из ФБС. Если материал нужно уложить в пучинистый грунт, будет правильно делать монтаж по такой схеме:

- траншею копают на 0,4 м;

- на дно укладывают подушку твердого щебня и песка толщиной 0,3 м;

- монтируется арматура и сверху заливается раствор высотой 0,1 м;

- после застывания стяжки размещают промазанные битумом блоки;

- сверху делают еще один армирующий бетонный каркас.

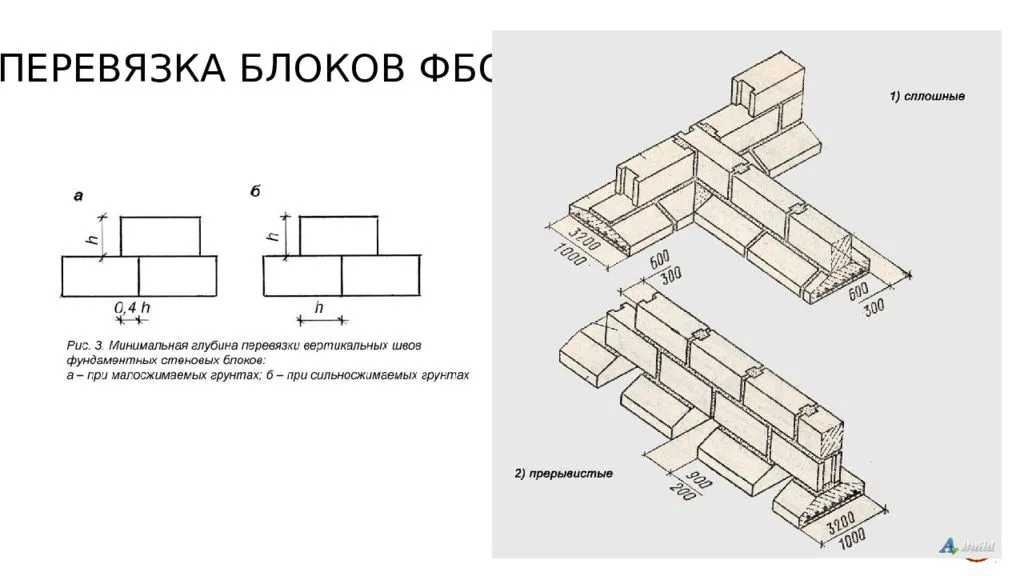

Иногда в целях удешевления строительства легких сооружений без подвала и при необходимых почвенных условиях допускается «прерывистое» основание. Суть его заключается в размещении ФБС на расстоянии друг от друга в 0,7 м, но не больше. Экономия материалов при этом достигает 20 %. Но данная схема годится только для одно- и двухэтажных зданий.

Размеры согласно ГОСТ

Размеры и цена фундаментальных блоков зависит от принадлежности к определенной единице сортамента. Например, блок БФ отличатся от ФЛ не только ценой, но и размерами, формой изделия. При выборе подходящего габарита материала необходимо учитывать принадлежность блока к определенной единице сортамента.

Размеры ФБС

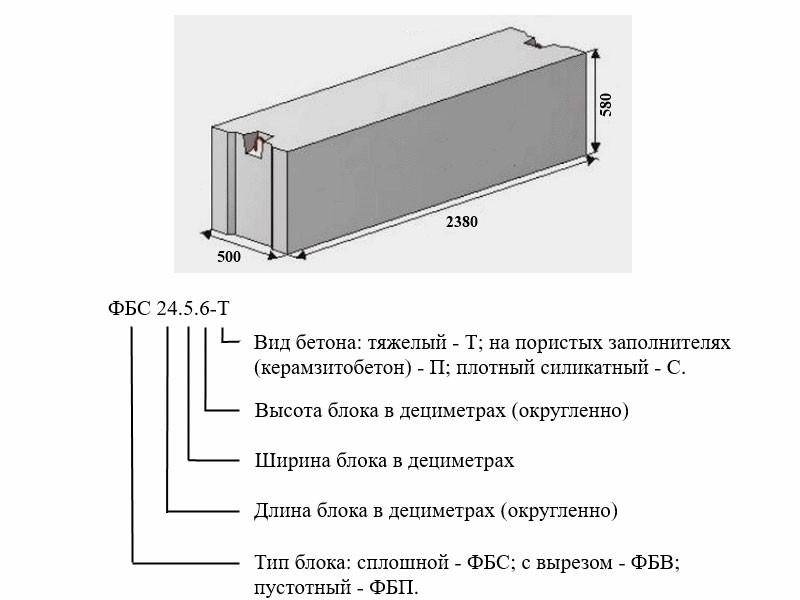

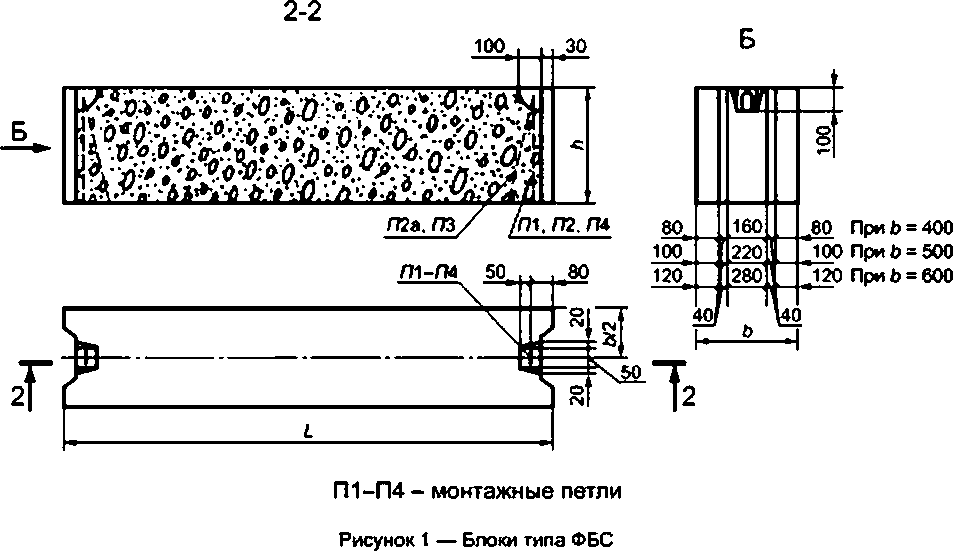

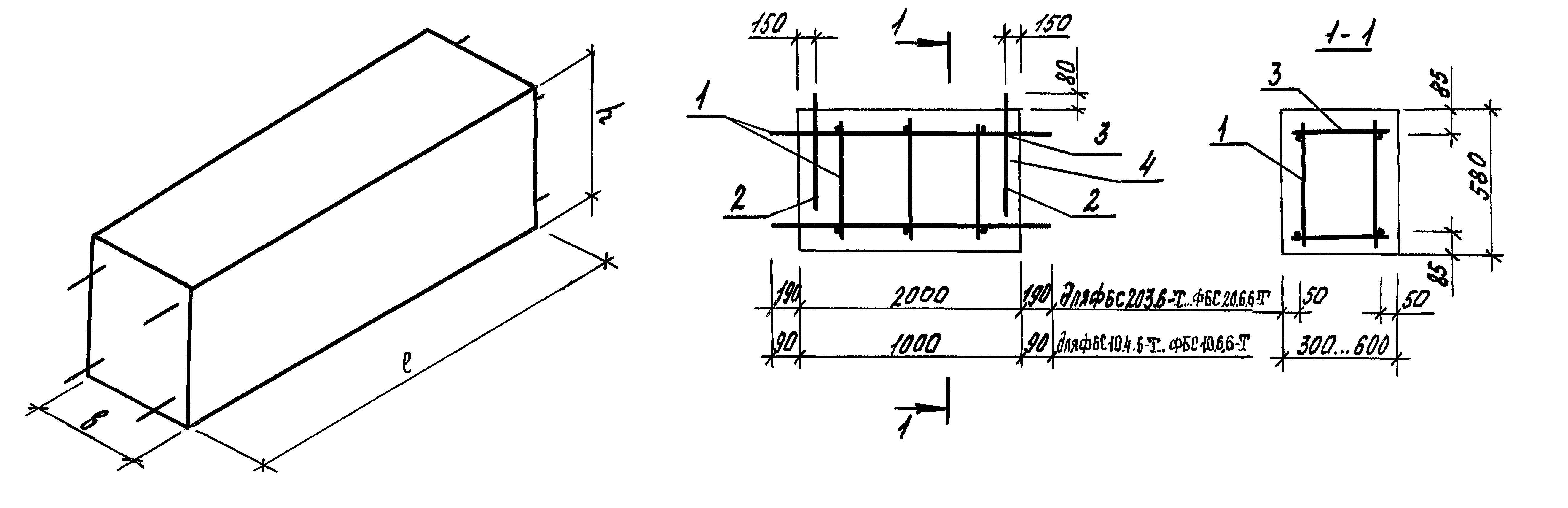

Согласно ГОСТ 13579 – 78 сортамент блоков включает 14 типоразмеров. А вот самой главной характеристикой размера остается ширина, а другорядными – длина и высота. Классифицируют блоки ФБС по длине на вида: 2380, 1180 и 880 мм.

Высота изделий может принимать две отметки – 580 и 280 мм. Последний размер характерен для изделий с длинной 1180 мм. Сортамент блоков по ширине выделят 4 типоразмера: 300, 400, 500, 600 мм. А вот как правильно стоит делать фундамент из фбс для дома из газобетона.

Самый маленький фундаментальный блок ФБС имеет такие размеры 880х300х580 мм. А вот самое большое изделие может принять такие габариты 2380х600х580 мм.

Размеры ФБВ

Размеры ФБВ очень схожи с габаритами представленного выше изделия. И это не случайно, ведь два вида материалы имеют один и тот же ГОСТ 13579-78. А вот что отличает их, так это сортамент.

У блока ФБВ он имеет три типоразмеры, которые отличаются между собой только по ширине (40,50 и 60 см). Высота изделия может достигать 58 см, а длина – 88 см.

Габариты ФБП

Сортамент этого пустотелого блока содержит 3 типоразмера, отличие между которыми состоит в ширине. Она может принимать такое значения – 400,500 и 600 мм.

Длина стандартная и составляет 2380 мм, как и высота – 580 мм.

Габариты БФ изделий

Сортамент этого материала включает 53 типоразмера. БФ отличаются друг от друга по размерам и форме. Согласно этим параметрам блокам поделены на 6 видов: 3 из них обладают тавровой формой, две – представлены в форме поперечного сечения. Они имеют форму трапеции с удвоенной высотой.

Особенность формы профиля определяют цифровые маркировки фундаментальных – БФ1, БФ2 и так далее.

Каждый из 6 типоразмеров производится со своими размерами поперечного сечения:

- БФ1 – 200х160х30 мм;

- БФ4 – 520х200х300 мм;

- БФ6 – 400х240х600 мм.

Что касается длины БФ блоков, то она постоянная. Каждый материал с уникальным профилем производится в виде мерного отрезка, длина которого от 1,45-12 м. При этом длины 4 типоразмеров будет меняться в таком диапазоне: 1,45-6 мм. Типоразмеры БФ5 и БФ6 получают в виде мерных отрезков с длиной 10,3-12 м. А вот насколько хорош фундаментный блок 20х20х40, поможет понять информация из статьи.

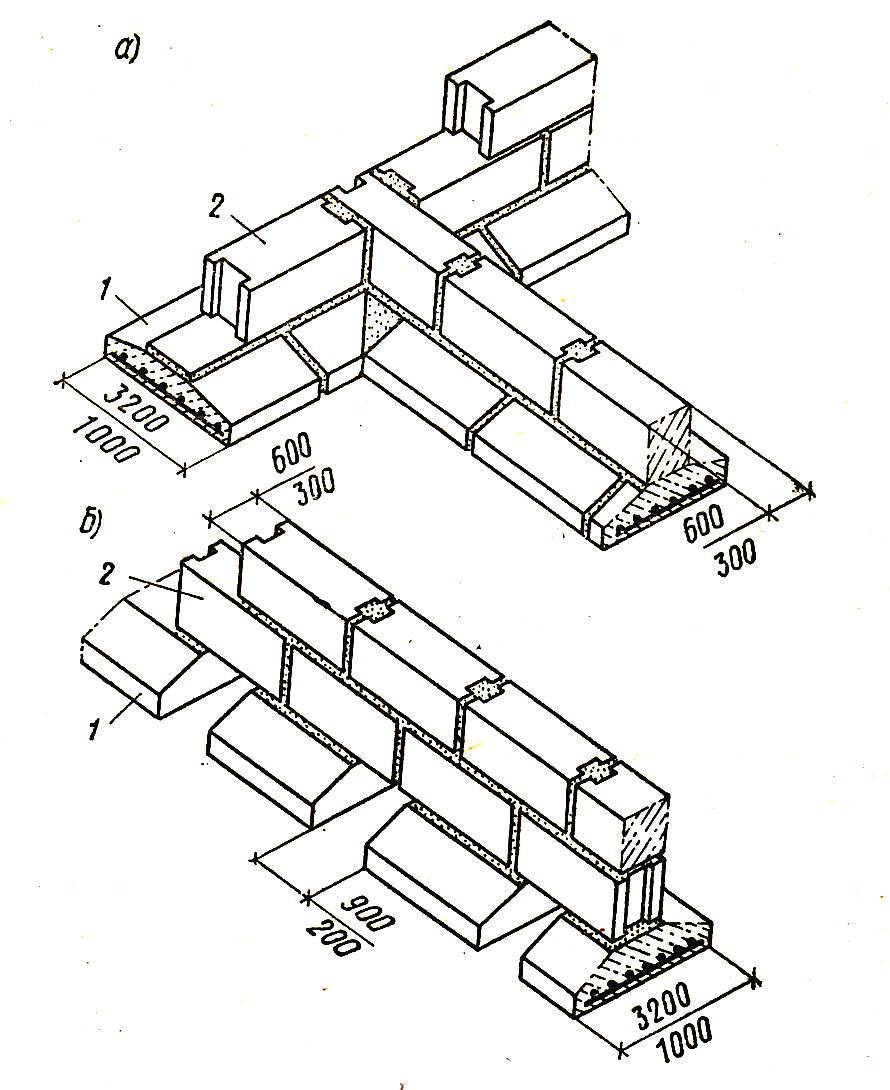

Размеры ФЛ изделий

В сортаменте ленточных блоков имеется 126 типоразмеров, поделенных на 10 типов, которые имеют оригинальную ширину опорной части. Этот параметр будет меняться с шагом 200-400 мм.

При этом размер ширины ФЛ блоков может составлять 600-3200 мм. Высота материала делится на 2 типоразмера – 300 и 500 мм. При этом высота 500 мм встречается у изделий с шириной от 20000 мм. Длина материала подразделяют сортамент на 4 типоразмера, которые составляют 780-2980 мм.

Таим образом, размер самого большого ленточного изделия составляет 3200х500х1180 мм, хотя у некоторых производителей можно встретить изделие с размерами 2000х500х2980 мм. Самый меленький блок имеет габариты 600х300х1180 мм. Есть разновидность фундаментных блоков 200х200х400, которую также применяют при возведении стен.

На видео – размеры фундаментных блоков:

Возможно вам так же будет интересно узнать о том, какие размеры красного кирпича для фундамента существуют.

Каков состав бетона для фундамента на 1 куб и как правильно подобрать такой состав, поможет понять данный из статьи.

Какой бетон используют при формовке ФБС

Поскольку прочный фундамент — основа всего дома, блоки, из которых его собирают, делают из цемента марки не ниже М100. Часто используют более высокую М200, чтобы улучшить характеристики отливки.

ГОСТ 13579-78 указывает, что класс по прочности на сжатие для полнотелых ФБС из тяжелого и керамзитобетона должен быть не ниже В 7,5, а для пустотных заготовок длиной 2,38 м — В 12,5. Для блоков из силикатного бетона этот класс — В 15.

Средняя плотность тяжелого бетона задается на уровне 2 т/м3, у силикатного — 2 т/м3, а у облегченного — 1,8 т/м3. Этот параметр влияет на вес готовых изделий. Перед началом стройки стоит рассчитать плотность и состав почвы, вес и прочность отливок.

Пошаговая инструкция по укладке фундамента Н2

Сборка основания из ФБС — несложный монотонный труд, требующий найма подъемной спецтехники. Основная задача бригады — точно следовать размерам, прописанным в проекте, и тщательно подготовить основание перед укладкой.

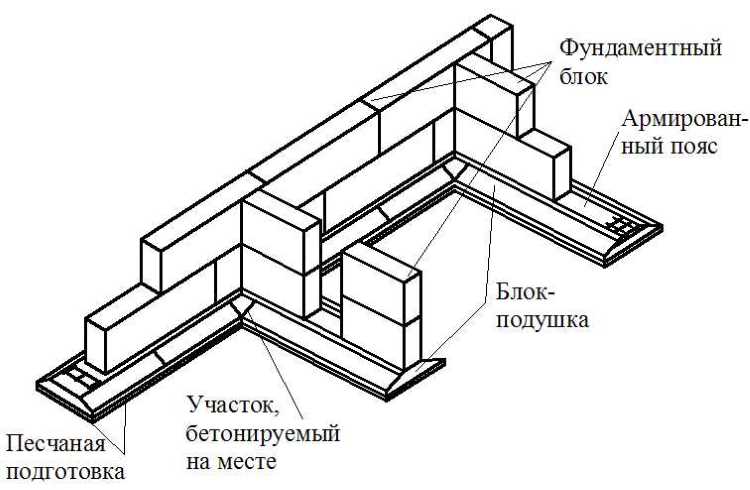

Если грунт плотный и несыпучий, можно сделать опорные стенки из блоков, соединенных цементно-песчаной смесью. Чаще монтируют сборно-монолитный фундамент. При этом бетонируют верх и низ подпорной стены и прокладывают дополнительный пояс через каждые 2—3 ряда.

Что необходимо для производства строительных блоков?

Известно, что шлакоблок производили ЖБК на специальном оборудовании с использованием пропарочной камеры. Поэтому производство качественного блока в бытовых условиях было не доступно.

Но если есть спрос, значит неотвратимо и предложение. И оно есть!

С 1994 года опыт производства строительных блоков в частном хозяйстве и на малом производстве дал ответ на поставленный вопрос.

Формы и оборудование

оснащен высокотехнологичным современным оборудованием для производства блоков ФБС. В процессе изготовления фундаментных блоков мы используем промышленные бетоносмесители, которые обеспечивают высокое качество смеси, различные формы, погружные глубинные вибраторы.

Виды форм:

Обычные.

Применяются для изготовления небольших партий продукции. Допустима расстановка блоков на территории в разных участках.

Виброформы.

Используются при производстве крупных партий, заполняются малоподвижной смесью. В процессе участвует грузоподъемная техника. Производительность выпуска продукции составляет до 40 блоков за смену в одной виброформе.

При работе с жестким бетоном предусмотрена формовка один раз в сутки в форме, рассчитанной на один блок. Материал обычной подвижности можно заливать в формы на 2-4 блока. Когда в форме установлены вибраторы, непосредственно после формования производится распалубка.

На нашем заводе имеются современные кран-балки, с помощью которых готовые блоки любого типа перемещаются на склад и загружаются в автомобили.

Оборудование для самостоятельного изготовления

Самостоятельно изготовить оборудование для приготовления раствора и формовки пустотелого стенового блока в домашних условиях несложно. Достаточно иметь навыки работы со сварочным аппаратом и болгаркой, уметь правильно рассчитать и разрезать металл.

Форма для блока представляет собой правильный прямоугольник с размерами:

- Высота 200 мм;

- Ширина 200 мм;

- Длина 400 мм.

Форма сваривается из листа железа толщиной 4-5 мм. И усиливается снаружи каркасом из уголка или профильной трубы. Для вибропресса для производства бетонных пустотелых блоков лучше использовать сменные элементы для формирования внутренних пустот:

- для несущих конструкций круглые диаметром 100мм;

- для внутренних простенков многопрофильные элементы из квадратной трубы;

- для простенков и полублоков прямоугольные элементы из нескольких профильных труб, сваренных в один элемент.

В качестве вибратора используется стандартный электродвигатель с установленным на вал эксцентриком.

Зависимость веса ФБС блоков от размеров

Блоки ФБС размеры и вес которых взаимосвязаны, изготавливаются из бетона тяжелого типа с высокой плотности. Каждое изделие маркируют, принято такое условное обозначение:

- Аббревиатура: ФБС;

- Габариты: первое значение – длина, второй показатель – ширина, а третья цифра – высота;

- Материал: «Т» — тяжелый бетон, «С» — силикатный и т.д.

Высота каждого блока одинакова. Она составляет 58 см. А вот от длины и ширины изделий зависит вес блоков ФБС. Железобетонный блок длиной в 88 см и шириной от 30 до 60 см будет весить 350-700 кг. К этим изделиям относят ФБС 9-3-6т, ФБС 9-4-6т, ФБС 9-5-6т, а также ФБС 9-6-6т.

Конструкции с длиной в 118 см и шириной от 30 до 60 см будут весить больше. К ним относят ФБС с маркировкой 12-6-6, 12-5-6, 12-4-6, 12-3-6. Вес блоков ФБС составит 450-1000 килограмм.

ФБС с габаритами 238х30х60см, 238х40х60см, 238х50х60см и 238х60х60см весят 950-2000 килограмм.

В государственном стандарте, регламентирующем производство железобетонных изделий, указаны блоки ФБС размеры и вес. Можно подробно ознакомиться с этим документом, где указаны технические требования изготовления блоков из силикатных и тяжелых бетонов плотностью не меньше 1800 кг/м3.

Первый этап строительства, земляные работы.

Строительство фундамента начинается с устройства котлована и зачистки его дна. После этого подготавливается основание фундамента в виде песчаной подушки.

Если грунт отличается высокой прочностью, без подсыпки песка можно обойтись, но в большинстве случаев формируется подушка 15-20 см высотой и шириной большей, чем ширина будущего фундамента.

Затем размечаются оси. Вдоль всего периметра будущего фундамента натягиваются шнуры, причём колышки, к которым они прикрепляются, устанавливаются на бровке котлована. Пересечение шнуров, от которого вниз при помощи отвеса проводится прямая линия, является осью фундаментной ленты.

Если здание слишком массивное, или грунт имеет недостаточную плотность, сначала в котлован укладываются фундаментные подушки, они имеют форму трапеции и увеличивают площадь опоры фундамента.

Укладка блоков ФБС.

Укладку блоков начинают с наружных стен с последующим переходом на внутренние. При укладке блоков выполняют правила перевязки (верхний элемент устанавливается на двух нижних) и заполняют все зазоры между строительными элементами бетонным раствором.

Блоки ФБС укладываются в несколько рядов в зависимости от требуемой высоты фундамента. Слой раствора между рядами обычно составляет 1.5 см.

Устройство инженерных коммуникаций – водопровода и канализации требуют наличия отверстий в фундаменте, нужно не забывать об этом при укладке блоков.

Гидроизоляция и утепление.

На внешнюю поверхность ФБС наносится несколько слоёв жидкого гидроизоляционного материала. При этом каждый слой наносится после полного высыхания предыдущего. Для утепления фундамента обычно используются полистирольные плиты, которые наклеиваются прямо на гидроизоляционный слой.

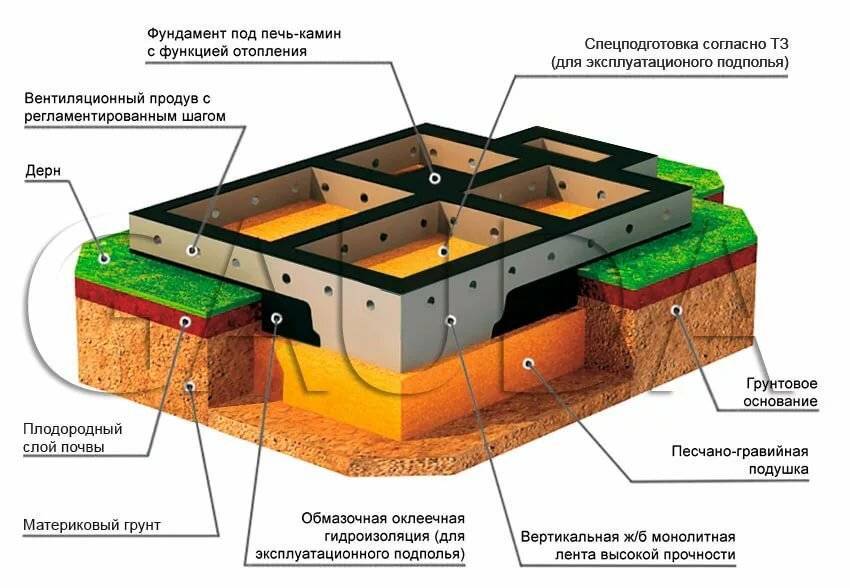

Особенности устройства фундамента с подвалом.

Такой вид сборного фундамента позволяет расширить площадь здания за счёт создания технических, или даже жилых зон в подвале.

Цокольный фундамент строится только после проведения инженерно-геологических изысканий, так как заглубляется в землю он как минимум. На 2.5 метра. Необходимо уточнить глубину залегания грунтовых вод и общую влажность грунта на участке строительства.

После устройства котлована формируется подошва фундамента в виде монолитной плиты армированного бетона, бетон заливается в опалубку, вместе с армирующим каркасом – решёткой из прочной арматуры с диаметром 12 и более мм. До сборки опалубки на дне котлована устраивается подушка из песка и гравия, её высота составляет 30 – 40 см. на подушку укладывают рубероид, выполняя гидроизоляцию фундамента в горизонтальном направлении. Строительство цокольной части фундамента выполняется после полного отверждения подошвы. Блоки ФБС укладывают от углов к центру, соблюдая правила перевязки.

Особенности и преимущества использования ФБС.

Одним из главных преимуществ устройства фундамента из блоков является их долговечность. Простоят такие фундаменты не менее 100 – 150 лет. Они малочувствительны к перепаду температур, поэтому использовать их можно даже в проблемных климатических зонах.

Сборка фундамента идёт очень быстро за счёт крупных размеров самого строительного элемента.

Дополнительным преимуществом строительства ленточного сборного фундамента является упрощение расчёта нужного количества материала из нормированного сортамента.

К недостаткам фундамента из блоков ФБС можно отнести его недостаточные теплостойкость и водонепроницаемость. Однако эти недостатки легко устраняются тщательным выполнением теплоизоляционных и гидроизоляционных работ.

Фундамент ФБС экономически выгоден за счёт низкой себестоимости самих блоков, однако при расчете сметы следует учитывать затраты на монтаж и транспортные расходы.

Технология производства

Сырьем для создания качественных плит является керамзитобетон, силикатный или тяжелый, морозостойкий бетон. Процесс получения основан на применении различных технологий, придающих готовым изделиям требуемую твердость, — это процедура просушки и пропарки. Последний способ предполагает принудительное просушивание для достижения нужной твердости.

Сегодня часто можно услышать спор о том, какой же метод отверждения считается наиболее эффективным, однако специалисты с уверенностью могут сказать, что способ отверждения никак не сказывается на качественных и эксплуатационных параметрах готовых изделий, а скорее связан со срочностью заказа.

Главным условием для изготовления ФБС высокого качества является использование качественного бетона. Производство происходит в строжайшем соответствии с технологией и обязательным контролем качества на каждом этапе процесса.

При изготовлении используется специализированное оборудование:

- обычные и виброформы,погружные и глубинные вибраторы,бетоносмесители.

Технология получения фундаментных блоков ФБС включает в себя несколько этапов:

Приготовление смеси из цемента, воды и заполнителя в строго установленной пропорции. Для смешивания применяется бетономешалка принудительного типа;Процедура вибропрессования, предполагающая загрузку смеси в формы, уплотнение его с использованием глубинного вибратора и выемка готовых плит спустя сутки.Набор прочности.

Для набора первоначальной прочности готовые изделия покрываются пленкой, периодически поливается водой. Набор отпускной прочности происходит в течение 7 дней, и лишь после этого продукция готова к продаже и применению в строительных целях. Набор 100% прочности осуществляется за период 28 суток.

Рисунок 1 — Внешний вид ФБС блоков

Фундаментные блоки сплошные (ФБС) — это железобетонные изделия, представляют собой часть фундамента, которые распределяют нагрузку на основание.

Блоки предоставляют возможность выполнить быстрый монтаж и менее подвержены влиянию внешних факторов, по сравнению с монолитным фундаментом. Блоки для фундамента и стен обладают:

- прочностью;износостойкостью;продолжительным сроком службы.

Что бы детально узнать про блоки ФБС размеры и вес, научится расшифровывать маркировку и понять, как производится укладка фундаментных блоков, рекомендуем ознакомится с публикацией полностью или перейти к интересующему вас разделу.

Монтаж фундамента из блоков фбс

Что понадобится для монтажа

Выполнить сборку ленточного фундамента из блоков можно своими силами. Для работы потребуется подготовить расходные материалы и инструменты: • бетономешалку; • лопаты (штыковую, совковую); • трамбовку; • строительную тачку; • измерительные приспособления (нивелир, уровень, рулетку, линейку, колышки, шнур); • молоток, зубило, мастерок; • ёмкость для замеса раствора; • блоки; • песок, щебень, цемент; • гидроизоляция (рубероид или битумная мастика). Для укладки тяжёлых блочных элементов понадобится привлечь кран. Некоторые застройщики обходятся лебёдкой, но процесс монтажа с её помощью отличается трудоёмкостью.

Подготовительные работы

Перед проведением строительных работ на площадке производится уборка. С поверхности удаляется не только мусор, но и дерновая часть почвы. На установленные колышки натягивается шнур, определяющий параметры будущей постройки

При рытье траншеи важно предусмотреть её размеры, чтобы обеспечить беспрепятственный монтаж блоков. Дно котлована или траншеи необходимо выровнять по горизонтали. Если тип грунта песчаный, делать подсыпку из песка не обязательно

В других случаях такая прослойка нужна. Песчаная подушка по параметрам должна быть больше фундамента на 20 см с каждой стороны. Некоторые застройщики обустраивают некую несъёмную опалубку из деревянных досок высотой до 10 см. После заполнения формы песок обязательно увлажняют и трамбуют. При слабом грунте рекомендуется увеличивать площадь основы постройки. Для этого первый ряд укладывается плитами ФЛ. В качестве альтернативы используется заливка ленты бетонным раствором

Если тип грунта песчаный, делать подсыпку из песка не обязательно. В других случаях такая прослойка нужна. Песчаная подушка по параметрам должна быть больше фундамента на 20 см с каждой стороны. Некоторые застройщики обустраивают некую несъёмную опалубку из деревянных досок высотой до 10 см. После заполнения формы песок обязательно увлажняют и трамбуют. При слабом грунте рекомендуется увеличивать площадь основы постройки. Для этого первый ряд укладывается плитами ФЛ. В качестве альтернативы используется заливка ленты бетонным раствором.

Укладка блоков ФБС

Блоки укладываются вначале по углам. Все стыки заливаются цементным раствором. Постепенно кладка перемещается к внутренним перегородкам. Каждый ряд контролируется уровнем на горизонтальность. При расстановке блочных элементов соблюдается принцип кирпичной кладки. Толщина швов не должна превышать 2 см. Раствором заливаются все соединения. На верхний ряд устанавливается опалубка, армирующая сетка и заливается бетон толщиной не менее 100 мм. После просушки наружная и внутренняя поверхности фундамента обрабатываются битумной мастикой для повышения влагостойкости. При возведении основания многоэтажной постройки, рекомендуется перекладывать каждый ряд арматурной сеткой или скрученной арматурой (10 мм). Это придаст прочности всей конструкции.

Как самостоятельно возвести фундамент из блоков ФБС: пошаговая инструкция

Фундамент из блоков является одним из самых быстровозводимых. Используя этот материал, можно выложить как ленточный, так и столбчатый тип фундамента. И сделать это вовсе не трудно, используя пошаговую инструкцию фундамента из блоков ФБС своими руками.

Выгодно ли использовать блоки ФБС при строительстве

У любого строительного материала есть свои достоинства и недостатки. Использование блоков при возведении фундамента имеет следующие положительные моменты:

Быстрота возведения. Укладка блоков очень похожа на укладку кирпича, но из-за большего размера первая производится в несколько раз быстрее. Еще больше выигрыш по времени в сравнении с монолитом. В этом случае не надо ждать больше месяца затвердевания бетона.

- Прочность компонентов. Блоки выпускаются заводами в виде готовых изделий с тщательно проверяемыми параметрами: прочностью, частотой арматуры, однородностью структуры.

- Устойчивость к перепадам температур. Достигается добавлением в раствор специальных присадок.

- Огромный выбор. На рынке представлено множество моделей блоков, отличающихся материалом изготовления, габаритами, назначением и ценой.

Недостатки блочной конструкции:

- Обязательная гидроизоляция.

- Слабость швов к низким температурам. Поэтому необходимо проводить утепление швов между блоками.

- Высокая цена. Использование блоков ФБС примерно на 40% дороже заливки монолитной конструкции. Если используются блоки большого веса, то это влечет дополнительные затраты на оплату работы крана.

Подготовка грунта

После стандартной процедуры разметки участка с помощью уровня, рулетки и натянутых шпагатов роются траншеи под фундамент. В зависимости от вида грунта меняются и требования к траншеям:

- Если почва на участке глинистая, то траншею необходимо вырыть глубже для обустройства подушки. Она состоит из двух слоев песка по 15 см и слоя щебня между ними, толщиной 30 см.

- Если почва песчаная, то подушка не делается, а сразу роют траншею с запасом по ширине на величину опалубки.

Выкладка блоков

Для скрепления блоков можно использовать специальный клей, но большинство строителей предпочитают использовать цементный раствор

При этом важно помнить, что в замешанную цементную смесь нельзя добавлять воду, чтобы не ослабить кладку

Сформировав нулевой уровень, укладку начинают с угловых блоков, по которым равняют ряды. Как и при кирпичной кладке, необходимо использовать перевязку для прочности конструкции. После каждого слоя блока укладывают гидроизоляцию.

Завершение фундамента

После выкладки блоков и подсыхания раствора сверху формируют стягивающий пояс из армированного бетона. Он усилит прочность фундамента.

Последним пунктом в пошаговой инструкции фундамента из блоков ФБС является вертикальная гидроизоляция. Проще всего ее выполнить, используя битумную мастику. После чего щели между краями траншеи и фундаментом из блоков ФБС засыпаются песком. Он насыпается слоями, каждый из которых проливается водой и трамбуется.